کیفیت

ما متعهد به تولید و ارائه استانداردهای ثانویه دارویی (Secondary Reference Standards) با کیفیت فارماکوپه (USP, EP, BP) هستیم. همچنین متعهدیم به اینکه از طریق پیاده سازی بهتر اصول و قوانین بین المللی در زمینه ساخت دارو و استانداردهای دارویی در مجموعه به طور مستمر بر کیفیت محصولات خود بیافزاییم. شما با انتخاب برند FDH محصولی با کیفیت و دارای هویت و اصالت را انتخاب میکنید.

کیفیت محصولات FDH در نتیجه ی کیفیت فرآیندهای ماست.

برای دستیابی به کیفیتی مطلوب پس از مطالعات و بررسی های منابع و مراجعی چون PICS، WHO، ISO، ICH، FDA و ... و همچنین جلسات متعدد با کارشناسان سازمان غذا و دارو فرآیندها را بر مبنای آنچه در ادامه تشریح می شود بنا نهاده ایم:

۱- انتخاب محصولات

در ابتدا واحد بازاریابی و فروش با انجام تحقیقات بازار، محصولات مورد نیاز کشور را شناسایی و به واحد تحقیق و توسعه معرفی می نماید.

۲- یافتن روش مناسب برای تولید و سنتز محصول

سپس بررسی ها، مطالعات و آزمون خطاها جهت یافتن روش تولید مناسب زیر نظر مدیر تحقیق و توسعه تا حصول روش تولید مناسب صورت می گیرد.

ممکن است برخی از محصولات نیاز به سنتز نداشته باشند و به صورت تجاری در دسترس باشند. در این صورت این محصولات فقط فرآیند خالص سازی را خواهند داشت.

۳- تعیین آزمایشات و تدوین روش های آنالیز معتبر جهت آنالیز محصول

آزمایشاتی که باید بر روی محصولات تولیدی جهت تبدیل شدن آن ها به یک استاندارد مرجع انجام شوند به دو دسته تقسیم می گردند:

- الف- آزمایشات شناسایی: این آزمایشات عموماً شامل 1H NMR،13C NMR ، MS، IR می باشد.

- ب- آزمایشات تعیین خلوص: محصولات تولیدی بسته به اینکه برای چه نوع آنالیز قرار است مورد استفاده قرار گیرند، باید حداقلی از خلوص را داشته باشند. محصولات جهت تبدیل شدن به یک استاندارد مرجع (بسته به اینکه در چه آزمایشی مورد استفاده قرارمیگیرند) مورد آزمایش قرار می گیرند و میزان خلوص آنها به دقت تعیین می شود. تعیین خلوص ماده می تواند به سه روش انجام شود:

- روشMass balance یا 100%

- ابتدا کلیه محصولات با این روش تعیین خلوص می شوند. در این تکنیک، ناخالصی های احتمالی شامل ناخالصی های آلی، معدنی، حلال های آلی و میزان آب با روش های مناسب اندازه گیری می شوند و میزان خلوص ماده، از فرمول زیر محاسبه میگردد:

[(100.0% - I) ÷ 100] × [(100.0% - Water - Inorganic residue - RS - X) ÷ 100]

I = Average Total Detected Area (%) displayed by the impurity peaks in HPLC or GC method

RS = Residual solvents (% w/w)

X = Other contributions, on a case-by-case basis (% w/w)

- روش مقایسه با استاندارد (Comparison with Reference Standard)

- سپس جهت صحه گذاری نتایج حاصل از روش 100% خلوص محصول با یک روش آنالیز معتبر و از طریق مقایسه با یک استاندارد اولیه (Primary Standard) تعیین می شود.

- روش مطلق (Absolute Method)

- در برخی موارد ممکن است پس از بررسی های لازم، روش آنالیز انتخاب شده جهت تعیین خلوص، یک روش مطلق مانند پتانسیومتری،NMR ،PSC و ... باشد همچنین ممکن است جهت تایید نتایج Mass balance از این روش استفاده شود. در این صورت استفاده از این روش میزان خلوص به صورت مستقیم اندازه گیری می شود.

با توجه به آنچه گفته شد واحد تحقیق و توسعه روش آنالیز محصول جدید را در صورت امکان بر مبنای فارماکوپه های USP، EP و یا BP تدوین می نماید. در صورتی که تدوین روش آنالیز بر مبنای فارماکوپه ها ممکن نباشد آن را از طریق مقالات و مراجع تدوین می نماید.

کلیه روش های آنالیز در صورت لزوم معتبر سازی (Validation) یا صحه گذاری (Verification) می شوند.

۴- تولید و سنتز محصول

به طور کلی فرایند تولید یک بچ محصول شامل سه مرحله (انجام واکنش، Work up و خالص سازی) میباشد. به دلیل کوچک بودن بچ سایز محصولات، فرآیند تولید محصولات در مقیاس آزمایشگاهی و با تجهیزات آزمایشگاهی از قبیل شیشه آلات و ابزار های آزکایشگاهی، هیتر استیرر، رآکتور 5/0 لیتری، ستون رفلاکس، آون آزمایشگاهی، روتاروی، کروماتوگرافی ستونی و ... انجام می شود.

- انجام واکنش

ابتدا سنتز محصولات از طریق یک یا چندین مرحله واکنش انجام می شود.

- Work up

در این مرحه محصول سنتز شده از محیط واکنش، استخراج می شود.

- خالص سازی

در نهایت خالص سازی محصول استخراج شده به یکی از دو روش کروماتوگرافی ستونی و کریستال گیری مجدد انجام می شود.

- عملیات بخش تمیز (Clean Room)

عملیات پایانی فرآیند سنتز محصول شامل فیلتراسیون، خشک کردن، هموژن کردن و توزین محصول می باشد. برای جلوگیری از ورود آلودگی و ذرات به محصول این مراحل در بخش تمیز انجام می شوند. بخش تمیز یک بخش مجزا است که گرید تمیزی آن D بوده و از طریق هودهای لامینار فلو تامین می شود.

- هموژن کردن و انتقال محصول به ویال اولیه

پس از انجام مراحل قبل و خارج کردن محصول از آون، محصول هموژن و به ویال اولیه منتقل و تحت شرایط نگهداری محصول، انبارش می شود. محصول تا زمان توزین و بسته بندی نهایی در این مکان، نگهداری می شود.

در صورتی که محصول نهایی مخلوطی از چند محصول دیگر باشد (Resolution Mixture) و(System Suitability و ... در این صورت، هر یک از اجزا که قبلاً مورد تایید قرار گرفته اند، به مقدار لازم توزین و سپس هموژن کردن و انتقال به ویال اولیه انجام می شود.

۵- نمونه برداری و انجام آزمایشات کنترل کیفی

در ادامه جهت بررسی کیفیت محصول، واحد کنترل کیفیت از محصول نمونه برداری نموده و آزمایشات لازم را انجام می دهد. کیفیت محصولات، به صورت بچ به بچ با یک روش آنالیز معتبر در آزمایشگاه کنترل کیفیت شرکت مطابق آنچه در بالاتر اشاره شد مورد بررسی قرار می گیرد و شناسایی و تعیین خلوص آنها به دقت انجام می شود.

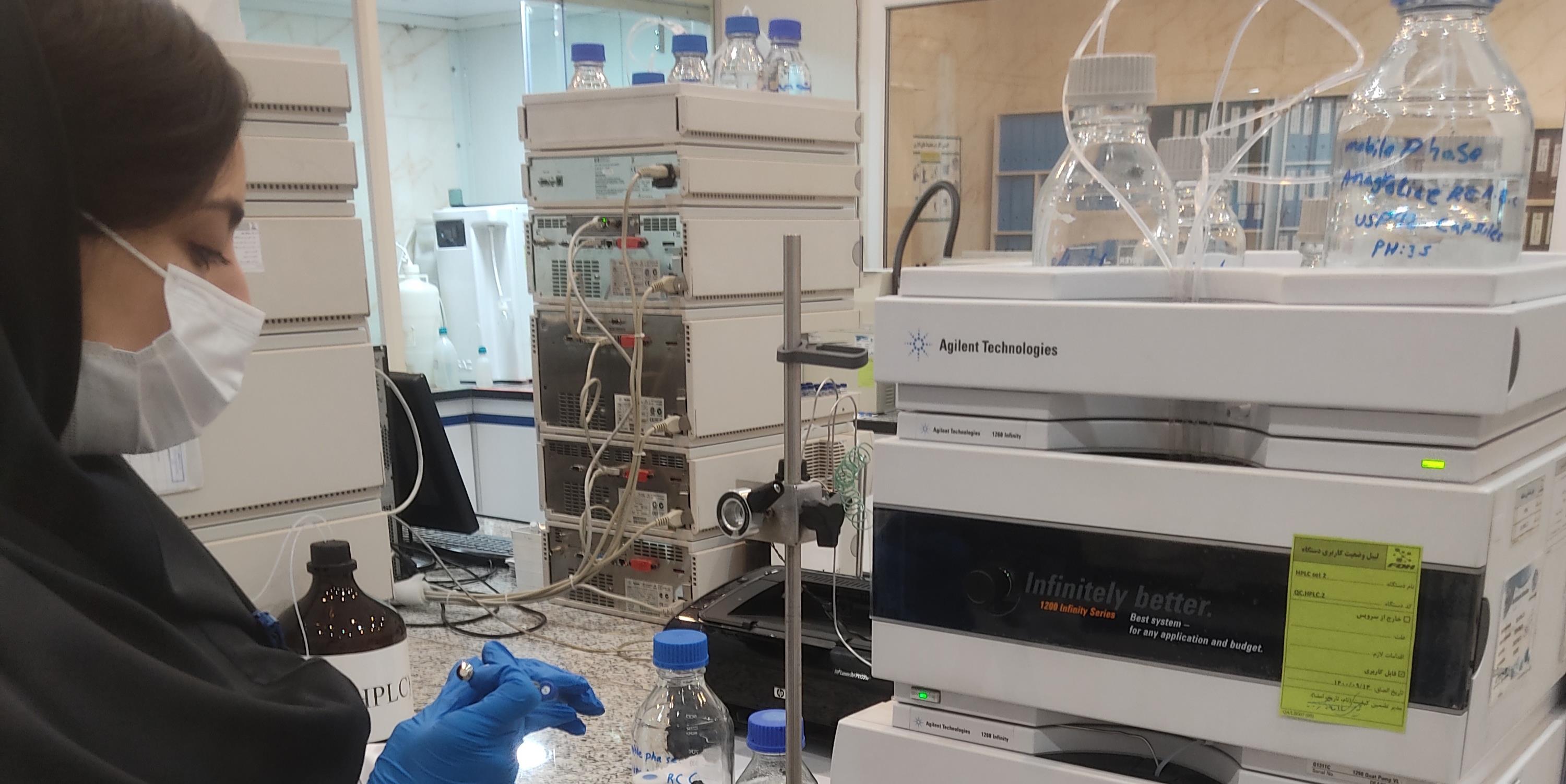

آزمایشگاه کنترل کیفیت شرکت مجهز به اکثر دستگاههای مورد نیاز از قبیل انواع HPLC، GC، کارل فیشر، چرخش نوری، ترازو با دقت 1 میکروگرم و ... می باشد. تجهیزات شرکت از جدیدترین و بروزترین تجهیزات بوده و ساخت برندهای معتبر دنیا می باشند.

در مواردی که دستگاهی در آزمایشگاه موجود نباشد (مثلا برخی از دستگاه مورد نیاز برای انجام آزمایشات شناسایی مانند NMR، MS) این آزمایشات به طریق برونسپاری و در معتبرترین آزمایشگاهها که مورد تایید سازمان غذا و دارو نیز هستند انجام می شود.

کوالیفیکیشن و کالیبراسیون دستگاهها به صورت دوره ای توسط بهترین شرکت های کالیبراسیون انجام می شود. همچنین کلیه دستگاه ها دارای برنامه و دستورالعمل نگهداری پیشگیرانه (PM) هستند که به طور مداوم اجرا می شود.

بعلاوه مواد شیمیایی مورد استفاده در آزمایشگاه نیز از بهترین برندها و از طریق معتبرترین تامین کنندگان تهیه می شود.

کلیه پرسنل آزمایشگاه، آموزش دیده هستند و به لحاظ توانمندی و مهارت در زمره بهترین کارشناسان می باشند.

۶- آزادسازی، توزین و بسته بندی محصول

پس از انجام آزمایشات لازم در واحد کنترل کیفیت، در صورت تایید نتایج و پذیرش محصول توسط مسئول فنی، محصول به بخش تمیز منتقل شده و به دقت در ویال های نهایی، توزین می گردد.

سپس در بخش بسته بندی، درب ویال ها با دستگاه، پلمپ و لیبل نهایی محصول روی تک تک ویال ها الصاق می گردد و تا زمان فروش و خروج از شرکت در شرایط مناسب (طبق شرایط ذکر شده روی لیبل محصول) انبارش می شود.

۷- مطالعات پایداری

هدف از انجام مطالعات پایداری، بررسی تغییرکیفیت محصولات، تحت تاثیر عوامل محیطی مختلف مانند دما، رطوبت و نور و در نهایت تعیین تاریخ آزمایش مجدد (Retest) یا عمر قفسه ای محصول (Shelf Life) در شرایط نگهداری توصیه شده روی لیبل آن می باشد.

مطالعات پایداری روی محصولات شرکت مطابق گایدلاین ICH Q1A (R2) انجام می شود.

۸- تضمین کیفیت

تضمین کیفیت (QA) به عنوان فعالیتی برای اطمینان از اینکه سازمان بهترین محصول یا خدمات ممکن را به مشتریان ارائه می دهد تعریف شده است. QA روی بهبود فرآیندهای ارائه محصولات با کیفیت به مشتری تمرکز دارد. یک سازمان باید مطمئن باشد که فرایندها مطابق با استانداردهای کیفیت تعریف شده و برای آن محصولات کارآمد هستند. سیستم تضمین کیفیت برپایه پیشگیری از ایجاد اقلام معیوب عمل می نماید.

نظام تضمین کیفیت دارای دو جنبه درونی و برون سازمانی است:

در درون سازمان برای مدیریت سازمان ایجاد اطمینان می نماید.

در برون سازمان برای مشتریان ایجاد اطمینان می نماید.

ایجاد سیستم تضمین کیفیت از طریق اعمال مدیریت کیفی بر مجموعه عوامل موثر بر تولید امکانپذیر می باشد. مجموعه عوامل به 4M مشهورند که عبارتند از Man (نیروی انسانی)، Machine (دستگاه ها)، Material (مواد) و Method (روشها).

در واقع در یک سیستم مدیریت کیفیت کلیه ملزومات مورد نیاز در عملکرد چهار عامل فوق و روابط بین آنها را تعریف نموده و تحت برنامه ریزی و کنترل های مدیریتی قرار می دهیم و تمامی عوامل فوق را با بکارگیری تکنیک های پیشگیرانه به سمت ایجاد اطمینان کافی از تطابق محصول با نیازمندیها پیش می بریم.

برای رسیدن به این هدف، واحد تضمین کیفیت شرکت با ایجاد یک سیستم مدیریت کیفیت جامع، تمام توان خود را به کار بسته است تا الزامات GMP را بر اساس گایدلاینهای PICS در سازمان پیاده سازی کند و برخلاف رویه معمول در اکثر سازمانها که در این رابطه بدون توجه به اجرایی بودن دستورالعمل ها و انطباق آنچه انجام می شود با آنچه مکتوب شده است صرفاً به تهیه مستندات مبادرت می ورزند و این نگرش باعث شده که واحدهای تضمین کیفیت آنچنان که باید و شاید در ارتقا کیفیت در سازمان ها موثر نباشند، اقدام به نگارش دستورالعمل هایی نموده که کاملا عملیاتی و بر مبنای آنچه در سازمان انجام می شود و آنچه در جهت رشد کیفیت در سازمان است می باشند. این امر باعث رشد و ارتقا سریع و همه جانبه کیفیت در تمام بخش های شرکت شده است.

از جمله سیستم های جاری و در حال اجرا در شرکت فناوران دارویی حکیم می توان به موارد زیر اشاره کرد:

- سیستم مدیریت تغییر

- سیستم مدیریت ریسک

- سیستم مدیریت عدم انطباق

- سیستم بازرسی داخلی

- سیستم بازخورد مشتریان

- سیستم مدیریت ریکال و ریجکت

- سیستم مدیریت مستندات

- سیستم مدیریت دستگاهها

- سیستم پایش شرایط محیطی

- سیستم مدیریت مواد اولیه

- سیستم مدیریت مواد شیمیایی و ریجنت ها

- سیستم مدیریت مواد شیمیایی

- سیستم معتبر سازی فرآیندها و احراز کیفیت تجهیزات

- سیستم مدیریت شیشه آلات آزمایشگاهی

- سیستم مدیریت رفرنس استانداردها